Kunststoff galvanisieren - Oberflächenveredelung auf höchstem Niveau

Metallisch anmutende Oberflächen erfreuen sich seit vielen Jahren großer Beliebtheit. Gerade in der Automobilindustrie besteht der Trend hochglanz- oder mattverchromte Schalter, Armaturen und Zierleisten einzusetzen. Gleiches gilt aber auch für den Bereich „Weiße Ware“, für Elektroinstallationen und für zahlreiche weitere Branchen, in denen eine ansprechende Optik und damit auch die Galvanotechnik zunehmend an Bedeutung gewinnen. Durch das Kunststoff Galvanisieren, auch Kunststoffmetallisierung genannt, entstehen edle und hochwertige Oberflächen, die zugleich durch edle Optik und metallische Haptik bestechen. Zu den Produkten, bei denen die Galvanik zum Einsatz kommt, zählen beispielsweise Kühlergrills, Spiegelkappen, Zierleisten und Türgriffe von Fahrzeugen, aber auch Mobiltelefone, Duschköpfe oder Druckknöpfe von Hifi-Anlagen werden auf diese Weise beschichtet. Der Hauptabnehmer für galvanisierte Kunststoffbauteile ist und bleibt jedoch die Automobilindustrie, bei denen entsprechende Erzeugnisse sowohl im Interior als auch im Exterior zur Anwendung kommen.

Kunststoffmetallisierung - das sind die Vorteile

Mittels Galvanik veredelte Kunststoffteile verbinden auf einzigartige Weise die Eigenschaften des Kunststoffs mit denen der verwendeten Metalle. Ein wichtiger Grund, Kunststoff zu galvanisieren, ist neben der Optik und Haptik die Gewichtseinsparung. Das gilt speziell im Bereich Automotive, wo um jedes Gramm gerungen wird, aber auch für zahlreiche Alltagsgegenstände, die bei perfektem Aussehen angenehm leicht sein sollen. Ob Gold, Silber oder Chrom, matt, glänzend oder gebürstet - die Galvanik bietet nahezu grenzenlose Gestaltungsmöglichkeiten, die aus einfachen Kunststoffrohlingen attraktive Produkte machen. Hinzu kommen technische Vorteile wie ein hoher Korrosionsschutz, Haftfestigkeit, Wärmeleitfähigkeit, Reibungsreduzierung, Temperatur- und Witterungsbeständigkeit, Löt- und Bondfähigkeit sowie Abrieb- und Kratzfestigkeit. Des Weiteren lässt sich die Kunststoffmetallisierung für das sogenannte „Shielding“ gegen Elektrosmog nutzen, ohne dass die Kunststoffgehäuse von Elektro- und Elektronikgeräten durchlässig für elektromagnetische Wellen wären. Durch die Galvanotechnik entstehen gleichmäßig dünne, aber äußerst dichte Schichten mit idealen Dämpfungswerten, welche funktionell galvanisierten Kunststoffteilen zahlreiche Einsatzgebiete eröffnen, angefangen von Bauteilen für Automobile über den Elektronikbereich bis hin zu Haushaltsartikeln, Möbelbeschlägen, Film- und Fotokameras sowie Schmuck und Uhren.

Kunststoff als Basismaterial

Was die Kunststoffmetallisierung so einzigartig macht, ist das Ausgangsmaterial. Im Vergleich zu Metall ist Kunststoff nicht nur preiswerter, sondern auch leichter. Er lässt sich hinsichtlich Form und Design an fast alle Wünsche von Konstrukteuren und Kunden anpassen, ohne dass eine Nachbearbeitung durch aufwendiges Schleifen oder Polieren erforderlich ist. Für das Kunststoff Galvanisieren kommen meist ABS/PC-ABS oder faserverstärkte Kunststoffe zur Anwendung. ABS ist die Abkürzung von Acrylnitril-Butadien-Styrol. PC steht für Polycarbonat. PC-ABS ist ein Blend aus beiden Ausgangsstoffen, der in sich die gute Verarbeitbarkeit des ABS und die mechanischen Eigenschaften des Polycarbonats (z. B. Hitzebeständigkeit und Schlagzähigkeit) vereint. Eine äußerst präzise selektive Metallbeschichtung lassen Mehrkomponenten-Kunststoffe zu, wodurch sie sich für spezielle Anforderungen eignen. Auch Polyamide (PA) werden häufig mit der Galvanotechnik bearbeitet, da sie eine hohe Festigkeit und Zähigkeit aufweisen und damit für entsprechende Einsatzgebiete prädestiniert sind.

Kunststoff galvanisieren - so funktioniert’s

Bei der Galvanik handelt es sich um eine elektrolytische Oberflächenbeschichtung. Voraussetzung hierfür ist eine ausreichende Haftung zwischen Kunststoff und Metallschicht. Hierzu werden die Kunststoffbauteile zunächst mit verschiedenen Verfahren chemisch vorbehandelt.

Vorbehandlung der Kunststoffbauteile

Bei Kunststoffteilen aus Acrylnitril-Butadien-Styrol wird zunächst das Butadien aus dem Harzgerüst im Oberflächenbereich herausgelöst. Dabei entstehen winzigen Kavernen, welche die Basis für die Haftung der Metallschichten bilden. Im Aktivierungsschritt werden Palladiumkeime in die Hohlräume eingelagert, die in einer anschließenden Reduktion in leitfähiges Palladium umgewandelt werden.

Der eigentliche Galvanisierprozess

Nach der Vorbehandlung wird eine dünne Nickelschicht chemisch, also stromlos auf das Kunststoffteil abgeschieden und damit die Leitfähigkeit hergestellt. Um Haftungsprobleme beim Kunststoff Galvanisieren zu vermeiden und den Stromübergang bei der darauffolgenden Elektrolyse zu optimieren, wird diese Nickelschicht galvanisch verstärkt. Anschließend kommen die Bauteile in eine Kupfersulfatlösung, in der sie durch Ladungsaustausch eine Kupferschicht anlagern. Das macht zum einen die Oberfläche leitfähiger und verhindert zum anderen das Durchbrechen der Nickelschicht. Darüber hinaus sorgt diese Schicht für den Ausdehnungsausgleich bei wechselnden Temperaturen, bei denen Kunststoff und Metall ein deutlich unterschiedliches Verhalten aufweisen. Überdies hat die Kupferschicht eine einebnende und glänzende Wirkung. Nach diesem Verfahrensschritt der Galvanik können verschiedene Nickelschichten einzeln oder in Kombination auf die Kunststoffteile aufgebracht werden. Hieraus ergeben sich beispielsweise die Unterschiede zwischen dem Matt- bzw. Glanzgrad der Materialoberfläche. Zum Abschluss folgt der Auftrag der Chromschicht, die den Verschleißschutz gewährleistet und hohe Ansprüche an Korrosionsbeständigkeit erfüllt. Wie stark die Metallschicht letztendlich insgesamt ist, richtet sich nach dem späteren Verwendungszweck. Je höher die Beanspruchung, umso höher ist auch die Gesamtschichtstärke beim Kunststoff Galvanisieren.

Keune & Lauber für höchste Qualitätsansprüche in der Galvanotechnik

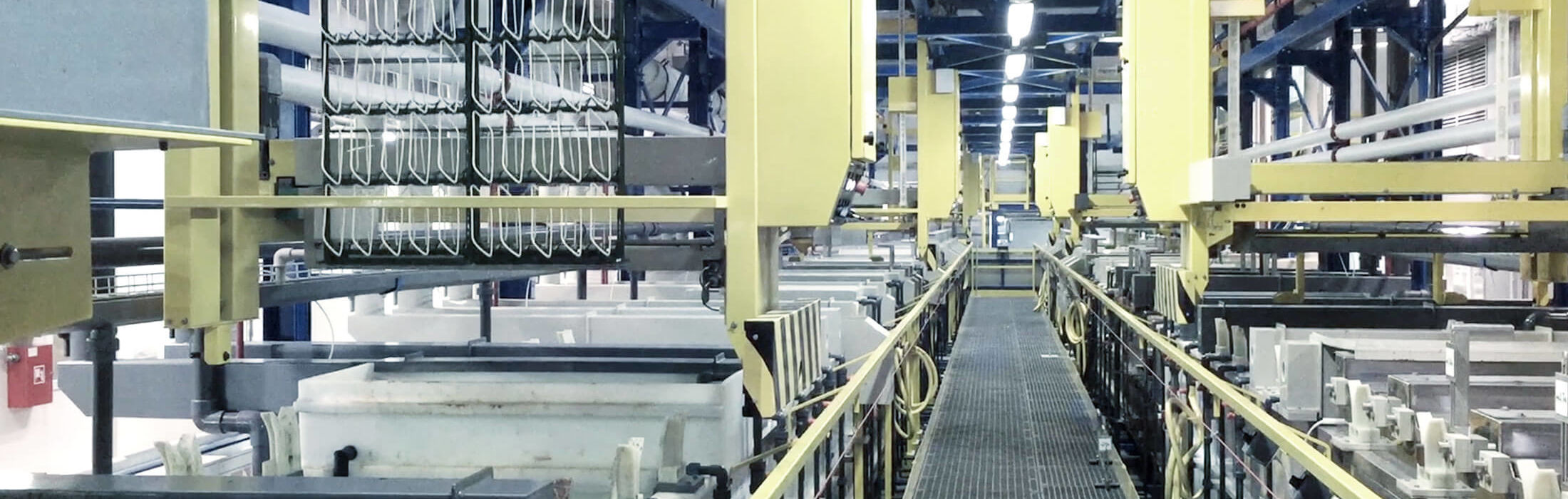

Als erfahrener Partner für Kunststoffmetallisierung verfügt die Keune & Lauber GmbH über weitreichendes System- und Prozess-Know-how im Kunststoff Galvanisieren. Ob hochglänzend, mattchrom oder schwarzchrom - mit der Oberflächenveredelung per Galvanotechnik können wir einer Vielzahl von Kunststoffen eine äußerst attraktive und zugleich funktionelle Optik verleihen. Hierfür verfügen wir über eine 80 Meter lange prozessgesteuerte Galvanik-Anlage mit besonders umweltfreundlichem Technologiekonzept. Um beim Kunststoff Galvanisieren stabile Prozesse zu gewährleisten, überprüft unser eigenes modernes Labor die Galvanik-Elektrolyte regelmäßig und ergänzt verbrauchte Chemikalien anhand der Analyseergebnisse. Unsere erfahrenen Galvanotechniker, eine innovative Anlagensteuerung und ressourcenschonende Technik garantieren eine hochwertige Oberflächenveredelung. Alle galvanisierten Bauteile werden nach der Bearbeitung unter Einhaltung aller Vorschriften und Normen mit modernsten Prüf- und Messgeräten ausgiebig getestet, um eine ansprechende Oberfläche und eine lange Lebensdauer zu gewährleisten.

Galvanik und Umwelt - ökologische Aspekte im Vordergrund

Die beim Kunststoff Galvanisieren eingesetzten Prozesse und Verfahren setzen einen sehr sorgfältigen Umgang mit den verwendeten Materialien voraus. Deshalb stehen die Umwelt und die Sicherheit stets im Fokus unseres Denkens und Handelns. Durch unsere technisch ausgereiften Galvanik-Einrichtungen gelingt es uns immer besser, die Umweltrelevanz in der Fertigung auf einem möglichst niedrigen Level zu halten. Sämtliche in den Prozessbädern anfallenden Abwässer werden in einer modernen Wasseraufbereitung bearbeitet. Alle diesbezüglichen Untersuchungen unterliegen der Kontrolle externer Labors und entsprechender Behörden. Eine Abluftreinigung ergänzt die vorgenannte Abwasseraufbereitung.